摘要:该工程初步规划双氧水站1#、2#、3#双氧水储罐液位控制与现有的双水泵控制进行分离;扩展一套独立自动控制仪表系统,对1#、2#、3#双氧水储罐液位独立监控并与进出管道阀门进行联锁控制。新增仪表柜安装在双氧水泵配电柜旁,由于配电室内空间有限,新增仪表柜尺寸500×400×600mm控制柜一个,安装形式为挂壁式。现场手动阀门改为电动调节阀门。手动自动均为远程操作控制,新增控制系统为PLC-1200,将液位与阀门统一联锁控制,构成一套独立控制仪表系统,新增联锁系统与原PLC系统均互通联锁控制,一旦双氧水泵仪表出现故障等问题,新增联锁系统能独立阀位监控和控制。

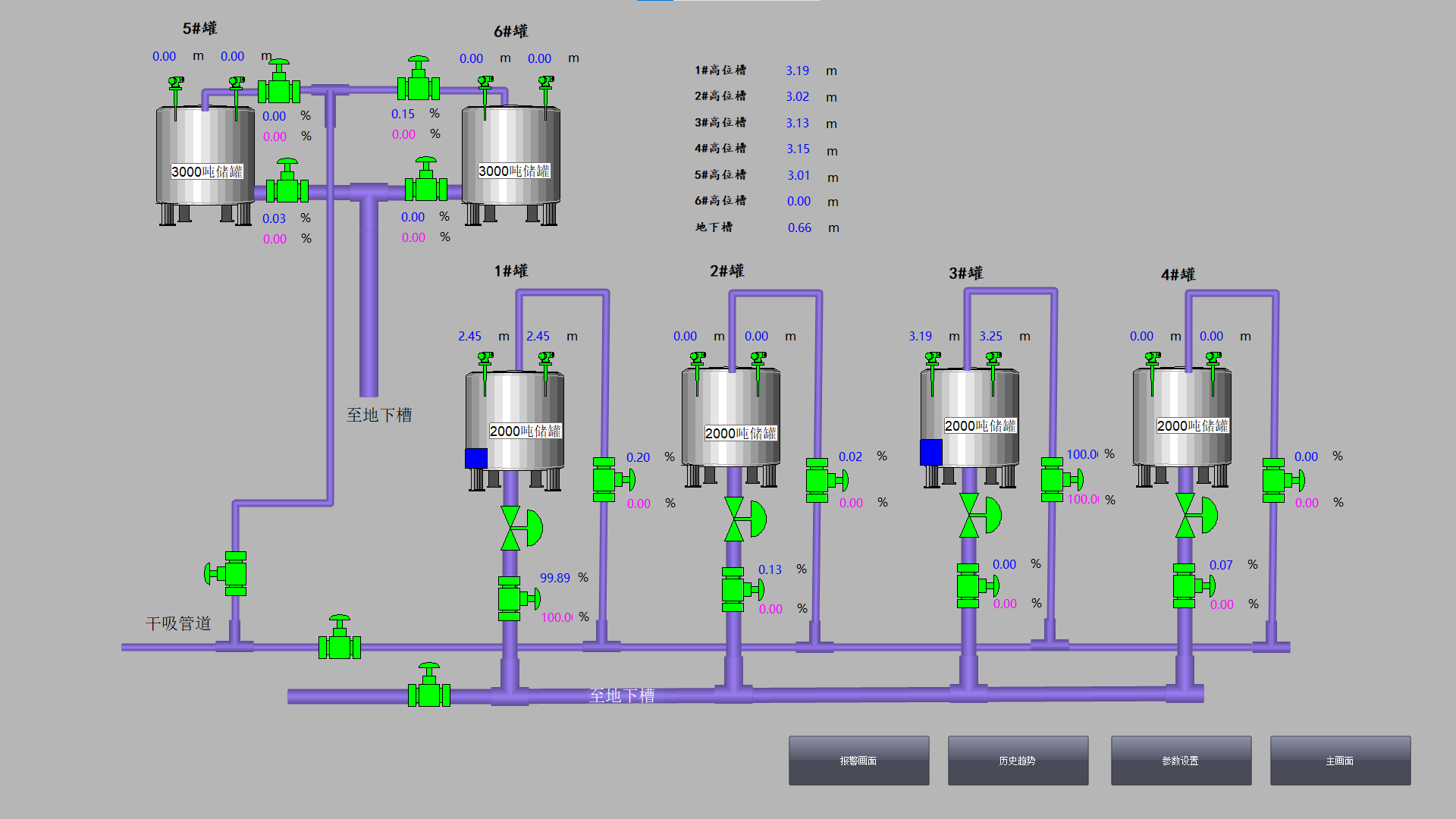

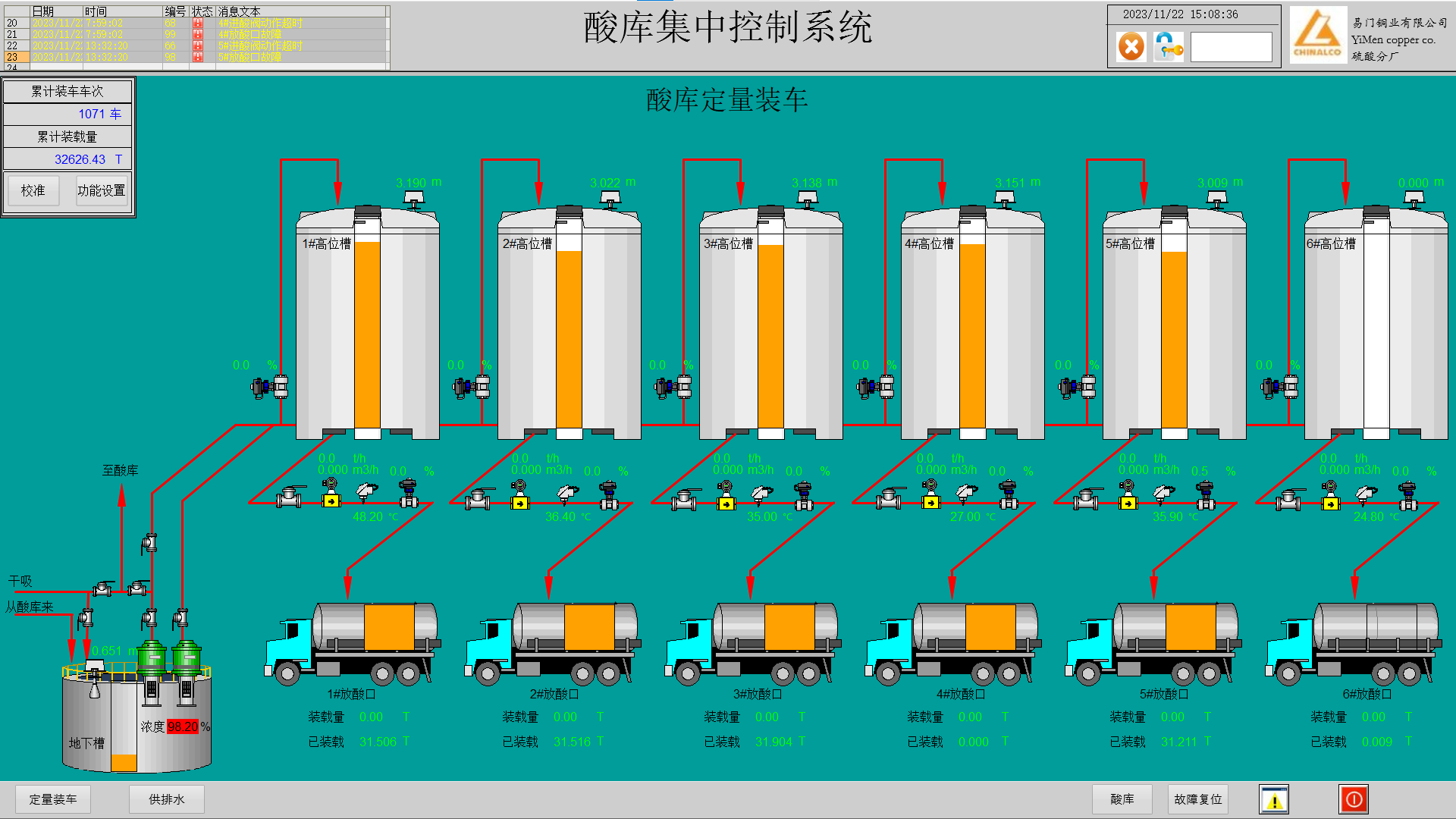

酸库1#-6#硫酸储罐双雷达液位计共12个,每个储罐进、出酸阀门共2个,共计12个阀门,每个储罐阀门均为现场手动控制,储罐液位使用制酸生产单元DCS系统监控,目前液位与阀门不具备联锁监控,新增一套独立仪表系统,单独监控联锁6个浓硫酸储罐液位与进、出酸管阀门实现液位联锁控制,新增仪表柜与酸库自动放酸系统互联监控,一旦自动放酸控制系统出现故障时,浓硫酸储罐液位及阀门能独立监控。

1项目概述

1.1范围

1.1.1硫酸厂双氧水站1#、2#、3#双氧水储罐液位与双氧水泵控制系统集成在一起控制,现场管道阀门均为手动控制。

1.1.2硫酸厂酸库6个浓硫酸储罐液位监控与硫酸生产单元DCS系统统一监控,6个硫酸储罐进出酸管道阀门均为现场手动操作,储罐监控液位与储罐进出酸管道阀门不具备联锁控制。

1.1.3根据中铝集团督察环境保护问题整改措施清单,完善双氧水储罐、酸库6个浓硫酸储罐液位、阀门等实现独立仪表联锁自动控制。

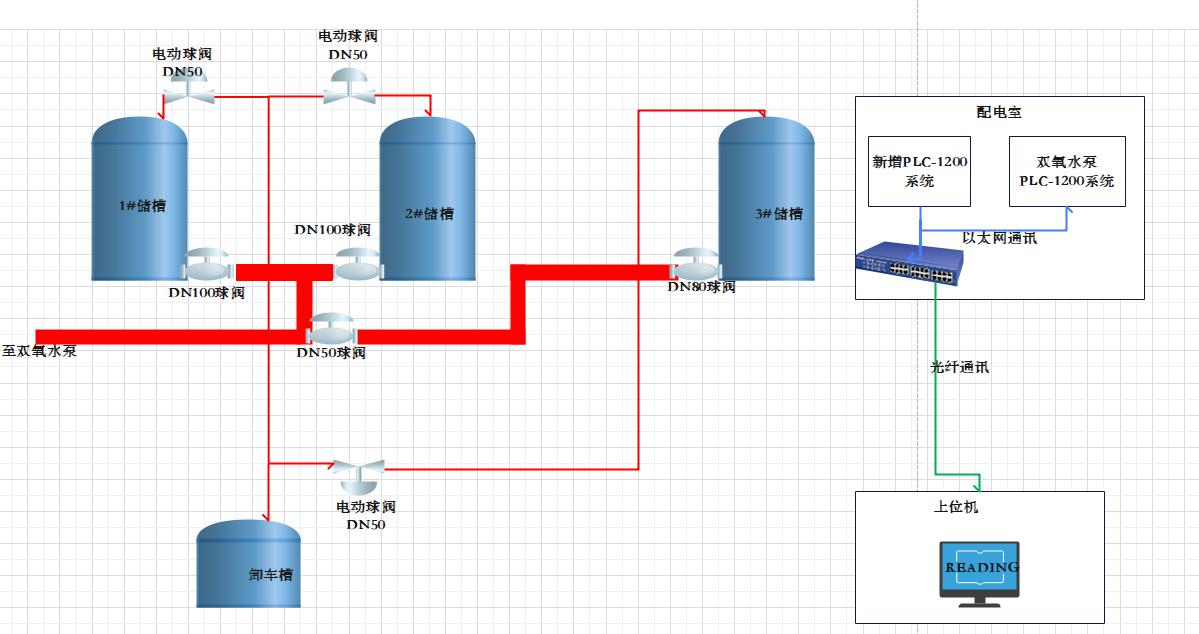

1.2初步规划

1.2.1 双氧水站1#、2#、3#双氧水储罐液位控制与现有的双水泵控制进行分离;扩展一套独立自动控制仪表系统,对1#、2#、3#双氧水储罐液位独立监控并与进出管道阀门进行联锁控制。新增仪表柜安装在双氧水泵配电柜旁,由于配电室内空间有限,新增仪表柜尺寸500×400×600mm控制柜一个,安装形式为挂壁式。现场手动阀门改为电动调节阀门。手动自动均为远程操作控制,新增控制系统为PLC-1200,将液位与阀门统一联锁控制,构成一套独立控制仪表系统,新增联锁系统与原PLC系统均互通联锁控制,一旦双氧水泵仪表出现故障等问题,新增联锁系统能独立阀位监控和控制。$$

1.2.2 酸库1#-6#硫酸储罐双雷达液位计共12个,每个储罐进、出酸阀门共2个,共计12个阀门,每个储罐阀门均为现场手动控制,储罐液位使用制酸生产单元DCS系统监控,目前液位与阀门不具备联锁监控,新增一套独立仪表系统,单独监控联锁6个浓硫酸储罐液位与进、出酸管阀门实现液位联锁控制,新增仪表柜与酸库自动放酸系统互联监控,一旦自动放酸控制系统出现故障时,浓硫酸储罐液位及阀门能独立监控。

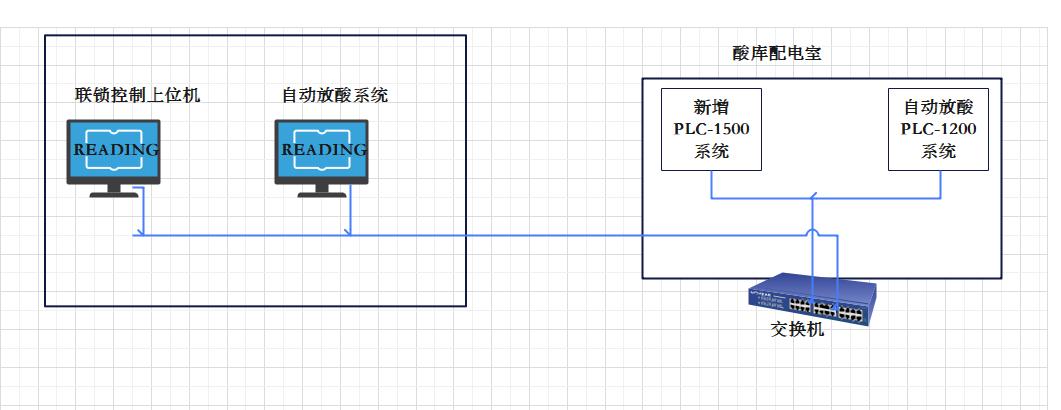

1.3初步架构图

1.3.1双氧水站初步规划图:

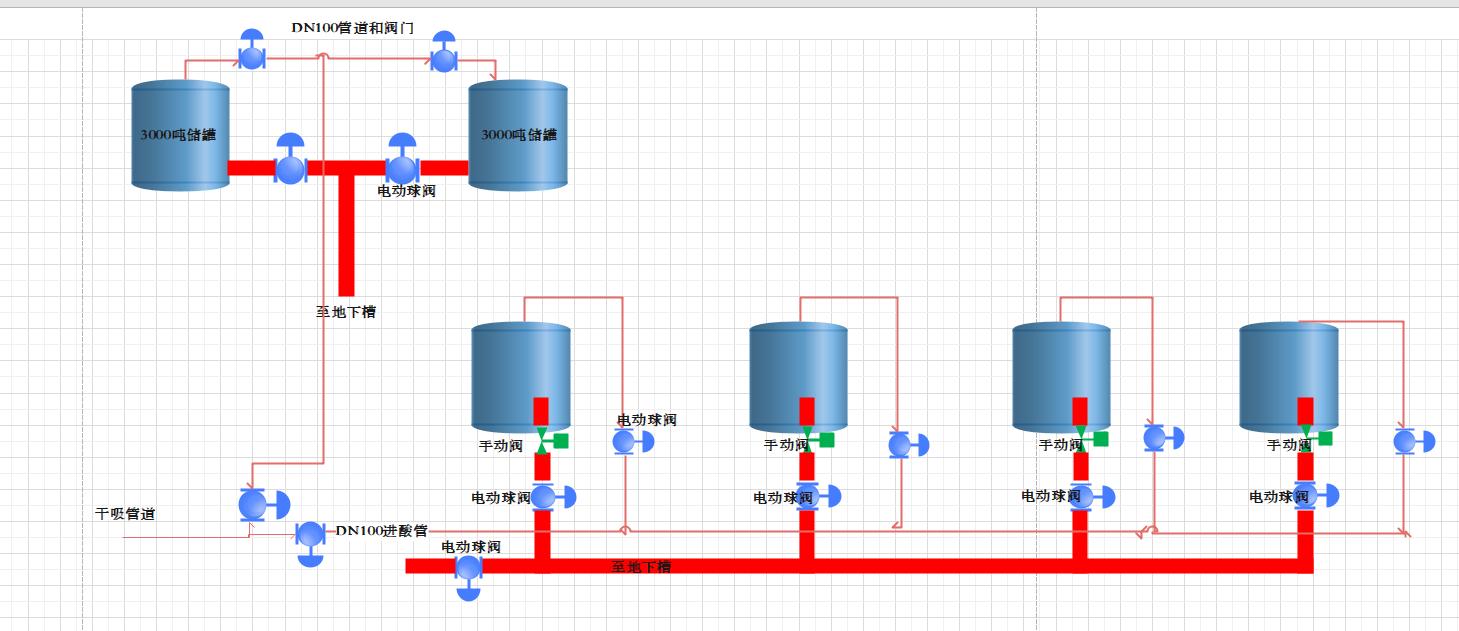

1.3.3酸库浓硫酸储罐初步规划图:

$$

$$

1.4双氧水站仪表联锁最终效果

1.4.1双氧水储罐液位实施监控要求,高限液位5000mm,高高限液位5100mm,底限液位50mm,液位上下限报警输出。

1.4.2进出阀门使用电动调节阀控制,

1.4.3当1#2#储罐加装双氧水时,卸车泵运行前具备条件,进3#储罐阀门关闭状态,进1#、2#储罐阀门全开,1#2#储罐出口阀门全关闭状态,进双氧水过程中当1#2#储罐液位达到高限液位时,远程工控系统报警提示,达到高高限液位时停止卸车泵,在关闭进1#2#储罐阀门,实现液位阀门自动联锁控制。

1.4.4 当3#储罐加装双氧水时,卸车泵运行前具备条件,进1#、2#储罐阀门全关闭,进3#储罐阀门全开,3#储罐出口阀门关闭状态,当3#储罐液位达到高限液位时,远程工控系统报警提示,达到高高限液位时停止卸车泵。在关闭进3#储罐阀门,实现液位阀门自动联锁控制。

1.4.5监控液位、电动阀门故障时上位机实现语音提示功能。

1.4.6两套系统运行过程中,当原PLC系统故障时,确保新增仪表系统安全运行,对储罐进出口阀门可实现远程调整操作功能。

1.4.7两套系统运行过程中,当新增PLC系统故障时,确保原仪表系统安全运行,对储罐进出口阀门可实现远程调整操作功能。

1.4.8上位机流程图实现功能:液位监控高限报警、高高限、底限报警语音提示,阀门故障报警提示功能,具备远程报警复位功能,同时实现手动操作和自动联锁切投功能。

1.5酸库储罐仪表联锁达到目的

1.5.1 酸库3000t浓硫酸储罐高限液位9000mm,高高限液位9500mm,2000t储罐液位高限液位9500mm,高高限液位10000mm。

1.5.2 六个储罐进酸阀门使用电动开关阀控制,出酸阀门使用电动开关阀控制。

1.5.3制酸干吸工段成品酸进入酸库储罐时,(1)岗位操作人员可以优先选择储罐进酸位号,例如进2000t储罐时,必须具备其它储罐进、出阀门在关闭状态,每个储罐进酸过程中可根据储罐高限位进行判断液位,当进酸储罐液位到高限时自动优先选择其他低液位储罐进酸,进酸时先打开储罐进酸阀,在关闭高液位进酸阀。(2)优先级选择2000吨储罐,如2000吨的4个储罐达到高限液位,在选择进3000吨储罐。

1.5.5 任何一台监控液位、电动阀门故障时上位机实现语音提示功能。

1.5.6两套系统运行过程中相互冗余功能,当原PLC系统故障时,确保新增仪表系统安全运行,对储罐进出口阀门可实现远程调整操作功能。

1.5.7两套系统运行过程中相互冗余功能,当新增PLC系统故障时,确保原仪表系统安全运行,对储罐进出口阀门可实现远程调整操作功能。

1.5.7酸库地下槽进酸时,通过地下槽液位高限来联锁进口放酸阀门,当地下槽液位低于1000mm时自动联锁/手动选择打开地下槽进口阀门补充液位。地下槽进酸可通过操作人在系统上优先选择进酸。

1.5.8 酸库高位槽进酸阀与地下槽泵联锁控制要求:地下槽1#泵进1#、2#、3#高位槽,地下槽2#泵进4#、5#、6#高位槽。例如:(1)当人员在自动装酸过程中,1#高位液位低于1500mm时,自动启动地下槽1#泵,1#高位槽液位高于3000mm时,通过2#、3#高位液位来判断,优先选择低液位的高位槽进酸,3个高位槽同时满足高液位时,自动停止地下槽1#酸泵。

(2)当人员在自动装酸过程中,4#高位液位低于1500mm时,自动启动地下槽2#泵,4#高位槽液位高于3000mm时,通过5#、6#高位液位来判断,优先选择低液位的高位槽进酸,3个高位槽同时满足高液位时,自动停止地下槽2#酸泵。

1.5.9 自动放酸控制系统修改完善;1#至6#高位槽自动装车放酸时段,满足一下条件,对每个自动装酸口装酸前必须现场操作人进行确认,确认在现场装酸前满足条件,通过人为按下确认按钮后,控制系统提示满足条件,进行自动装酸。每个高位槽前安装一个确认按钮来实现次功能,当自动装酸完成后,自动复位到初始阶段。

1.5.10原有的PLC系统和独立的PLC系统冗余必须满足三种中任意一种条件:

(1)三重冗余:将同一测量的三个测量仪表同时安装在被测系统中,输出信号进行比较,当其中任意两个信号一致时,即可认为该信号是正确。

(2)双重冗余:将两个铜一测量的测量仪表同时安装在测量系统中,输出信号进行比较,当两个信号一致时,即可认为该信号是正确的型号。

(3)时分冗余;将同一测量仪表的输出信号进行多次采集,然后取平均值作为最终的测量结果,可以有效地降低误差和提高精度。

放酸工艺段1-2